- A+

6.7.3.7 丰田生产方式少人化案例分析

丰田生产方式通过少人化来减少浪费,降低成本,并且增加了系统的灵活度。

加工齿轮需要16台机器设备,分别完成齿轮生产过程的16道工序。

丰田的做法:一个作业人员拿起从前一工序中传来的一个齿轮,放入第一个机器当中,同时,马上拿起这个机器中加工好的一个齿轮放入传送带,齿轮就滑向下一个机器,这时作业人员应该转向第二个机器,但是他按下第一个机器和第二个机器中间的一个按钮,马上第一个机器就开始运转了。同样,在第二台机器上实施同样的操作,然后移向第三台机器,边走边按按钮,第二台机器也开始运转。为了工人在做完第16道工序时候,紧接着开始做第一道工序,需要把设备布置成U型(如图6-102所示)。

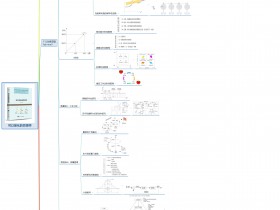

图6-102 丰田生产方式的少人化

简单地说:就是一个工作人员操作16台设备,依次在第一台设备做第一工序,在第二台设备做第二工序,直到在第16台设备完成16工序,提供成品。16台设备上有15个在制品和1个成品。这个工人完成一遍操作需要5分钟,也即是说,5分钟16台机器工作一遍就完成了一个齿轮。

如果只是大量并且快速地生产这种齿轮,16台机器就需要每台都有一个工作人员,单纯计算的话,生产一个齿轮只需要18秒。但是,由于使用这些齿轮的汽车是5分钟出售一台,也就是说齿轮的生产周期是5分钟就足够了,当然不需要16个人在这里。(TOC制约理论:汽车装配节拍是5分钟一台车,齿轮生产不是瓶颈,所以其平均速度也按照瓶颈的生产速度生产)。

一个人操作16台设备,五分钟一个齿轮,而不是16个人操作16台设备,每18秒一个齿轮。

这样做的好处是大大降低了人力资源成本,并且能够适应产能波动。如果产能需求增加,在齿轮生产部分再增加一个人就可以把产量提高一倍,(要找到对16个设备都会操作的人)。这个例子展示了丰田的精髓:如果产量下降,就要降低人力资源来提高效率,所以即使开工不足的话,丰田也能够控制成本。

国内大多数企业,开工不足,就无法控制成本了。比如16个人各自负责一台设备,要提高产量的话,必须再增加16个人和16台设备才行。如果开工不足,16个人也一个都不能少,不能控制成本的。

疑问:这个做法确实是减少了不少人力成本,但是这些机器就这么开着,难道就不耗能吗?它们大部分时间是处于不操作状态,这个时间段内难道就不算折旧了吗?假如100个产品,原本1800秒就可以完成的,最后要500分钟完成,请问这多出来的470分钟难道不能用来做其他事情吗?

解答:1800秒完成是用16个人同时工作,那么就要负担16个人的工资。丰田生产方式培养的是多能工,1个人可以干很多工作,从而使这个人工作饱满,没有工作时间上的浪费,达到降低浪费的作用。而如果说多出来的470分钟可以做其他的,那前提是有其他的事情可以去做,16个人在1800秒完成了100个产品,花费30分钟,多出来的470分钟如果去要到别的作业区做工作,那么这个转换时间成本也是很高的。

因为客户需求是一个一个的,批量生产会产生库存,库存是负债。并且产生大量库存会掩盖生产线的问题,降低系统的产出速度。如果客户的需求速度提高,比如要求1分钟每件,那么在这个区域增加4个工人就可以了,每个人工人还是向上一个工人一样,一件一件的加工产品,每个工人都是将一件产品从工序1加工到工序16,或者每个人管几台设备。丰田生产方式的这种多能工,增加了整条产线的柔性,不会出现一个工人不能工作而导致产线停止的情况。并且由于多能工的存在,可以以最小的人力成本做出最大的产出。客户需求增加时,可以通过增加多能工来适应客户的需求而不必要扩充产线。